1 广义干扰的定义和特征

1.1 广义干扰的定义

非测量组分(即背景组分)中干扰组分的干扰,可认为是狭义干扰,它只是影响检测准确度众多因素中的一种,还不一定是影响最大的一种。所以有必要从技术概念上对在线分析系统的干扰重新定义。

使在线气体分析系统的输出信号偏离最佳检测状态下正确检测值的一切原因,定义为在线分析系统的广义干扰。当然也包括干扰组分的干扰。

1.2 广义干扰的特征

广义干扰使在线分析系统的检测准确度严重下降,有时甚至到了毫无工程应用价值的严重程度。

广义干扰使在线分析系统的质量和品质严重下降。

广义干扰虽然不会使在线分析系统损坏,却有可能因为系统瘫痪而使工程应用中断或失败。

广义干扰使在线分析系统的投运难度和维护量增大,维护周期及有效寿命周期缩短,应用维护成本提高,使工程用户面对很大困难。

2 广义抗干扰的意义

2.1 前辈专家的教诲

我国分析仪器行业的创始人和始终不渝的开拓者,国际仪器仪表工程技术专家朱良漪教授,他在1997年首届过程分析仪器应用及发展国际论坛的主旨报告“过程分析仪器的发展”中,精辟总结了制约过程分析仪器发展的三大症结,其中第二条就是干扰问题:“成分信息的获得与共生信息的干扰和噪声的处理”。[1] 此后12年以来,正因为重视和注意克服包括干扰的三大症结,我国在线分析工程技术才得到更广泛的应用和快速的发展。

朱老在2007年第二届在线分析仪器应用及发展国际论坛的主旨报告“21世纪的前沿技术‘分析技术’和‘自控技术’的系统集成”中,再次精辟总结在线分析工程技术的“难点和闪光点:取样技术、可靠性、少维护和软件技术”。[2] 我们稍加分析不难发现:取样技术、可靠性、少维护和软件技术和在线分析系统的抗干扰在技术逻辑上和工程实践上有很密切的相关性。

2.2 实现工程应用成功的目标

在线气体分析技术的本质和根本目的就是保障连续计量的准确度,常以标准气作为参照的计量标准.如果放大到实现工程应用成功的宏观目标来认识,涉及各种各样 “共生信息”的认识和处理,问题就要复杂深刻得多,这是我们现在应该着力研究解决的技术课题,为达到这个目的,就非深入研讨广义抗干扰不可.

3 广义干扰的来源

3.1 样气中的干扰组分

非测量组分(即样气中的背景组分)中能产生不可忽略的干扰误差的组分都是干扰组分。

3.2 分析器的测量原理及抗干扰设计

同一种非测量组分,到底是不是干扰组分,视分析器的测量原理、结构设计、测量范围(即量程)以及是否采取了有效的抗干扰措施而定。

3.3 取样系统

在线气体分析的取样必须有真实性和适时性,也就是样气必须有代表性。取样点的选择、取样探头和取样口的结构设计、以及安装施工,都会直接影响取样的代表性,进而涉及广义干扰误差的产生及变化。

3.4 样气处理系统

样气在传输和处理过程中,为保持样气的代表性,样气不能有相变,溶解流失,以及吸附或释放、渗透或泄漏。

3.5 电磁干扰和电气干扰

为保障在线分析的计量准确度,在线分析器的电磁干扰、在线分析系统的电气干扰都必须有专业水平的设计及处置。

4 广义干扰的共性技术特征

4.1 广义干扰来源的广泛性

广义干扰至少来源于分析器、在线分析器、在线分析系统、样气及环境条件、工程应用技术等诸多方面和技术环节。

4.2 广义干扰定量评估的困难性

在线分析从时间角度观察,它是长期连续使用又要求适时分析,使得大多数广义干扰都是随机的,对其定量评估十分困难,确定一个典型值都很不容易。

4.3在线分析的抗干扰

在线分析系统的抗干扰,都是经验主义地去解决工程应用的棘手问题,再多的经验都不够用,再好的措施都难以绝对有效,似乎绝对有效的措施附加成本又非常高。

4.4 广义抗干扰的措施应以预防为主

措施要有针对性和可操作性,抗干扰效果最好能定量评估。

4.5广义干扰多发生在分析器之外

广义干扰多,也就是发生在在线分析系统投入工程应用之时,广义抗干扰的着重点和真功夫要放在分析器之外。

5 广义抗干扰措施

5.1 在线分析系统的应用及环境条件

5.1.1 环境振动对于磁力机械式氧分析器的影响比较大,减震安装措施有时是必要的。

5.1.2 环境温度

绝大多数在线分析器的使用环境温度 ≤45℃,也有 ≤40℃.分析器接近使用温度上限时的温度影响误差较大,甚至恒温失控,使计量准确度难以保证。环境温度>40℃的工程项目,分析系统有必要采取有效的降温措施,如空调器。

5.1.3 环境湿度

环境湿度应 ≤80%RH,但是工程应用现场,特别是南方雨季, >90%RH并不罕见,将导致电子器件的电气性能降低,仪器及系统的电气安全性能降低,甚至不合格,电磁干扰也可能不请自来,使在线分析失准甚至瘫痪。

5.1.4 远离电磁干扰大的大型生产设备

这是避免电磁干扰最直观的措施。

5.1.5 避免阳光直射,空气流速 <0.5m/s

以避免温度急剧变化而增大温度影响误差。

5.2 分析器原理及抗干扰设计

5.2.1 热导分析器

热导分析器最适宜分析双元气体,或者要求多种非测量组分的相对热导率尽可能接近一致。

例如化肥循环氢分析,13% CH4对40-70% H2量程的氢分析器产生的干扰是+1.2%H2,相对误差+4%。如果将10% CH4当作典型值来校正系统误差,可将分析器零点人为地降低1% H2(相当于10% CH4的干扰误差),那么13% CH4的干扰误差可能降低为+0.2% H2,相对误差仅为0.67%。

特别提示:为校正干扰误差而改变零点,必须在完成仪器的全部校正操作之后进行才是正确的。

5.2.2 顺磁性氧分析器

磁力机械式和磁压力式氧分析器都是顺磁性原理(而热磁式只可看作是广义的顺磁性),最大优势是选择性好,即抗干扰,干扰的大小可用气体的相对百分磁化率定量计算。

例如化肥合成塔CO2中的含氧量分析,因CO2的严重干扰而可能显示负值。CO2的相对百分磁化率是-0.27,即100% CO2的干扰误差是-0.27 % O2。根据CO2的典型值,定量计算出干扰误差的大小,人为地增大分析器的零点相同的值,使CO2典型值的干扰误差接近为零。

5.2.3 红外线分析器

红外分析器能分析CO、CO2、CH4、C2H2、NH3、SO2、NO等很多种非单元素气体。常见红外原理的检测器有电容微音器、微流量,热释电等多种原理。电容微音器又有常规二气室和分层四气室接收器两种结构设计,以上各种情况干扰误差的大小应作具体分析,最好实验测定。

a 分层四气室接收器提高了抗交叉干扰的能力,比二气室的干扰误差小一半左右。

b SO2、NO红外分析器必须采用窄带干涉滤光片,才能有效降低干扰误差。

c 有些工程应用项目的干扰误差实在太大,例如石油裂解的乙烯(C2H4)分析,甲烷(CH4)的干扰必须采取联用技术措施才能达到工程应用的准确要求(见第6.3节)。

d 大气压力变化对红外分析器的影响误差较大,大气压力升高1%造成的广义干扰误差为+1.3%左右。七天大气压力的变化可能 >2%,如果是抑制零位量程,这种影响误差将再扩大量程抑制比这个倍数,将直接影响工程应用。例如75-100%量程的量程制比是4,2%大气压力变化的影响误差将是1.3x2x4x100% = +10.4%,所以红外线分析器的压力补偿校技术设计很有必要,有可能使此项误差降低一个数量级。

e 某种干扰组分的干扰误差,如果在典型值下能够定性又能定量,采用人为地反方向改变分析器零点的办法有一定实用效果。

5.3 取样系统

5.3.1 湿法取样的技术缺陷,在线分析系统从以湿法取样为主导转变为以干法取样为主导已有二十多年。湿法取样的样气都要与水“亲密接触”:喷水实现高温冷却,水喷式抽气泵抽取样气,水洗涤除尘和除去污染物等,将无一例外地会改变样气的组成。如早期的水喷式抽气泵会使弱酸性气体CO2减少近10%。

5.3.2 蒸汽喷射取样的技术缺陷

焦炉煤气氧分析系统仍在采用高温蒸汽喷射泵(其后还有水洗单元)抽取样气,因为煤焦油等污染物没有更好的处理办法。由于原来水与空气接触(氧含量为20.83%),现在与样气接触(氧含量降至<1%),水中溶解氧会按亨利定律释放出来以达到新的氧分压平衡,形成正干扰误差,其大小是温度、压力、样气流量,耗水量以及含氧量五个变量的函数,可用尝试法推算,最大时可达到 +0.4% O2,对于 0-1%O2 量程的工程应用,等于宣告失败。改善的办法是使标准气也经过水洗,或者人为地降低分析器的零点 0.4%O2 。

P: 空气中氧的分压力

S: 空气中氧的溶解度(查手册)

P’: 分析时的氧分压力

S’: 分析时的氧溶解度

5.3.3 取样点的选择

A 一般不宜在文氏洗涤塔后取样,样气干燥处理后因样气露点降低而造成样气成份的变化,但行业性共识都看作样气组份未曾发生变化,不加以理会。

B 大于 650 ℃ 的半高温样气和高温样气,取样的冷却过程要使样气成份不变化,就得在 600-700 ℃ 时以快于 0.5 s 的速度冷却,否则 ≤ 1% CO 就会还原成 CO2 ,所分析的 CO 参数由接近1% 变成零,造成工程应用很大的失误。

C 取样的一般原则是避免在层流中取样,在紊流中取样为好。探头管伸入工艺管道的长度要大于直径的 30%以上,高流速样气也要求 >10cm 。CEMS系统在烟囱的高位取样,要求探头管伸入烟囱内的长度 ≥ 30cm 。

D 水泥窑尾干法高温探头取样,高温探头管的长度 ≥ 3m ,从烟室伸入到超过密封带 20 cm 的位置,否则密封带处不可避免的漏风可能会使氧含量曾大1倍以上。

E 所有工业炉窑都是微负压下生产以保障生产安全又不浪费能源,炉窑体司空见惯的漏风对于烟气氧含量分析绝对危害很大,会有很大的正向干扰误差。即便用耐火泥浆将炉窑体胡乱刷两遍,原来错误的氧量示值就会恢复到基本正常状态。

5.4 样气处理系统

5.4.1 样气处理系统的泄漏

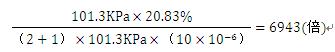

在线分析系统有气路密封性的技术要求,系统“不漏”是很基本的要求。气体由压力高的部位向压力低的地方漏是很直观的技术概念,然而这是不正确的,必须加上气体分压力的技术概念为前提条件。例如 0-10 ppm量程的微量氧分析,样气压力为0.2 MPa ,系统外表压为零,实际压力是101.3 KPa ,氧量为20.83% ,从氧分压的观点出发,系统外氧分压比系统内高出的倍数是:

如果系统气密性未达到严格意义的“不漏”,近 7000 倍的分压差所造成的由外向内的渗透和泄漏,对于 0-10 ppm 的微量氧分析将构成严重威胁。

5.4.2 样气吸附

A 对于所有的微量分析,样气管道都应采用内抛光不锈钢管以避免样气被吸附或解吸造成干扰误差。另外还应注意这种吸附可能使系统的反应速度出人意料地慢,从而造成工程应用的双重失败。

B 样气处理使用硅胶等来干燥样气,或者使用脱硫剂除H2S ,样气被吸附(饱和时也可能释放)的干扰误差并不是稳定状态。例如SO2分析,不但干燥剂吸附SO2 ,甚至连不锈钢粉末冶金过滤器吸附SO2 也很严重,CO吸附也有使仪器失效的实例。以 200 ppm SO2 样气试验,干燥剂吸附后使 SO2 剩余不足三分之一。

5.4.3 化学反应

样气中的被测组分CO 与不锈钢材料中的 Ni在特定条件下有可能起化学反应,生成羰基镍,这一特殊技术问题值得重视。

5.4.4 被测组份的流失

样气处理的主题之一是除水和除湿,一般冷凝至 +4℃ 左右并排放冷凝水。SO2 、 NO 等被测组分会从这一过程中的冷凝液中流失 3-5% 。根治这一干扰误差的最好措施是采用高分子隔膜式样气干燥器,样气露点可降低至 0℃ 以下甚至 -20℃ ,此法没有冷凝液出现,根本不存在被测组份 SO2 流失的问题。

5.5 标准气

5.5.1 认为标准气绝对标准并不很符合事实,例如以 99.99% N2 作为零点气,其中的残余气体有时不可忽略,普N2 作零点气更不允许。例如精氮 99.99% N2 中残余的CO2 假定为1.5 ppm ,作 0-20 ppm 量程微量氧分析器的零点气,会产生 -7.5% 的影响误差,工程应用中让N2 经过碱石棉或碱石灰吸收干净残余的CO2 后,再通入分析器就可完全消除其影响。

5.5.2 误用不合格或已经失效的标准气是不允许的。

注意标准气的有效期仅为1年

5.6 电磁干扰和电气干扰

5.6.1 电磁干扰和电气干扰的规律更具有不确定性和严重性

分析器的校准操作对此毫无作用。

5.6.2 分析器的电磁干扰是产品型式试验的技术要求

完全决定于产品的技术设计,例如使用手机,有的分析器液晶屏就会黑屏或乱跳字。选用产品技术性能完全能满足抗电磁干扰要求的“电源抗干扰滤波器”或许就能完全解决;在液晶屏上贴防高频电磁辐射的薄膜也很必要。

分析器的介电强度技术要求不合格,往往也是电源抗干扰滤波器撞的“祸”,特别是环境湿度长期>90%RH 时。

5.6.3 抗电气干扰的一般原则

电源线的L、N、PE三线正确可靠连接,使用合格地线,地线规格 ≥ 2.5mm2 、接地电阻 < 4Ω,系统接地可靠,避免多点接地。注意分析器及系统的长期库存及停用,电气绝缘性能可能会大为降低。

5.6.4 在线分析系统的检测信号上传DCS系统

两者示值如果不一致,一般都有严重的电气干扰,分析器的显示值很可能是正确的,只要串接一台“信号隔离器”就可恢复正常。

6 广义抗干扰的特殊举措

6.1 标准气的变通使用

存在广义干扰的在线分析系统,不妨改变标准气来修正广义干扰误差。例如CEMS系统的SO2分析,会受CO2干扰,常规SO2红外分析器在12%CO2时的干扰误差可能达到 -500ppm SO2左右,工程应用处于低SO2 状态时,有可能出现显示负值的不正常现象,变通标准气的操作方法可以一试:

原用零点气 99.99% N2 ,改用零点气 12% CO2/N2 ;

原用量程气2000ppm SO2/N2 ,改用量程气(2000ppm SO2 + 12% CO2)/N2

校准分析器的操作步骤不变。当样气中CO2含量正好是典型值12% CO2时,广义干扰误差为零。

6.2 软件技术降低干扰误差

技术先进的进口仪器,可采用软件技术来降低干扰误差,例如德国SICK公司的氧分析器。这样既不用人为改变分析器零点,也不用变通使用标准气。

6.3 乙烯分析受甲烷的干扰

石油裂解气乙烯(C2H4)受甲烷(CH4)严重干扰,40-60%浓度甲烷对0-40% C2H4 的干扰误差高达86%FS ,因为甲烷吸收波长3.3um、7.6um ,与乙烯吸收波长3.3um、7.2um有重叠和交叉。

联用抗干扰措施如下:

增加过滤气室后,干扰误差可降至6.0%FS;

如用窄带干涉滤光片,干扰误差可降至1.9%FS;

过滤气室和窄带干涉滤光片联用,干扰误差进一步降低至0.63%FS,能很好满足工程应用的需要。

6.4 高炉煤气H2分析受CO2干扰

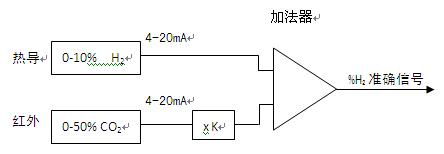

高炉煤气组分复杂,有H2、CO、CO2、CH4、O2、N2等,H2分析采用0-10% H2热导分析器,为了准确测量H2以确保高炉生产安全,另用0-50% CO2/N2红外分析器测量CO2。先用实验方法建立CO2对热导式H2分析器的干扰模型,即CO2含量乘多大一个系数K就是在氢分析器上形成的负向干扰误差。准确测量H2的双表在线分析系统构成如下:

6.5 化肥精炼气CO分析受CH4的干扰。由于CO分析有关生产安全,准确计量从来就倍受关注,CH4的负向干扰有必要认真排除。实验证实,7.5% CH4可形成 -10ppm CO 干扰信号,对于微量红外 ≤50ppm 量程的CO分析来说,当然是不能接受的。同样可以采用序6.4节那类方法措施,当然也可确定一典型值,如5% CH4 造成 -8ppm 的干扰,以人为提高红外分析器零点 +8ppm 的方法来减小应用中的干扰误差。

7 抗广义干扰的理性分析

7.1 在线分析系统在工程应用中,除干扰组分的常规干扰之外,还会因为各种共生信号,发生各种各样的广义干扰,应引起高度重视,要提前采取有效果有预见性的措施。

7.2 广义干扰大小的定性分析

只可参考,缺乏工程应用指导意义,定量评估要以科学实验为基础,不但很困难,有时根本不可能。定性分析与定量分析相结合,在降低广义干扰误差方面会有一定效果。

7.3 广义抗干扰就是采用有效的技术手段和应用技术

力求排除各种“共生信息”对检测准确度的干扰和影响,不断总结工程实践的经验,注意“细节决定成败”。广义干扰的出现,特别是失控时,往往正是因为系统运行不协调的缘故。

7.4 提高检测准确度要顾及低成本和可操作性

为了保证工程应用必要的检测准确度就不得不采纳折中和妥协的办法,以实现有限的目标。

7.5 有一种技术观点认为:在线分析器的测量准确度主要由输出波动(主要指噪声)、线性误差和重复性所决定。分析器以在线分析系统形式开展工程应用时,情况有巨大变化,广义抗干扰就是对这种变化深刻的认知和比较有针对性和可操作性的回应,始终不渝追求的目标只有一个:在线气体分析真实的准确度和工程应用真正的成功。

参考文献

1 朱良漪,过程分析仪器的发展,首届过程分析仪器应用及发展国际论坛 论文集,1997:17-23

2 朱良漪,21世纪的前沿技术“分析技术”与“自动化”的系统集成,第二届在线分析仪器应用及发展国际论坛 论文集, 2007:4-6

| 感动 | 精品 | 一般 | 思考 | 点赞 | 支持 | 高兴 | 路过 |

- 还没有任何内容!