据统计,我国大气污染物中NOx 60 %来自于煤的燃烧, 其中, 火电厂发电用煤又占了全国燃煤的70%。2000 年我国火电厂氮氧化物排放量控制在500万t 左右,按照目前的排放控制水平,到2020 年,氮氧化物排放量将达到1 000 万t 以上。

面对严峻的环保形势,我国于1991 年制定了第一部《火电厂污染物排放标准》,在此后的12 年间,历经两次修订(1996 版和2003 版) ,排放标准日益严格。2004 年,国家允许的氮氧化物最高排放浓度(标准状态,下文称为标) 为450 mg/ m3 (V daf > 20 %) 。此排放限值已接近于目前炉内低氮燃烧技术所能达到的最高水平,若要进一步降低NOx 的排放浓度,只有安装烟气脱硝系统。

1 脱硝技术概况

1.1 NOx 的形成机理

NOx 是NO 和NO2 的统称,燃煤电厂烟气中的NOx 主要是煤燃烧产生的。通常,燃烧生成的NOx 由超过90 %的NO 和小于10 %的NO2 组成。依据氮氧化物生成机理,可分为热力型、燃料型和快速型NOx 3类,其中快速型NOx 生成量很少,可以忽略不计。

热力型NOx 是指当炉膛温度在1 350 ℃以上时,空气中的氮气在高温下被氧化生成NOx ,当温度足够高时,热力型NOx 可达20 %。

燃料型NOx 指的是燃料中的有机氮化物在燃烧过程中生成的NOx ,其生成量主要取决于空气燃料的混合比。燃料型NOx 约占NOx 总生成量的75%~90%。

1.2 低NOx 燃烧技术

对应NOx 的两种主要生成机理,炉内脱硝技术主要从两方面入手降低NOx 生成:(1) 降低炉内燃烧温度以减少热力型NOx 生成; (2) 营造煤粉着火区域的还原性气氛以减少燃料型NOx 生成。在具体的应用上,往往是两种技术的综合,既降低燃烧温度,又降低着火区域的氧气浓度。低NOx 燃烧技术主要包括低氧燃烧、分级燃烧、烟气再循环、采用低NOx 燃烧器等。通过采用炉内低NOx 燃烧技术,能将NOx 排放浓度降低30 %~60 %左右。各种炉内低NOx 燃烧技术均涉及炉膛燃烧的安全问题或效率问题,故低NOx燃烧技术存在局限性,其可降低NOx 排放浓度(标) 至400 mg/ m3 左右。

1.3 烟气脱硝工艺

由于炉内低氮燃烧技术的局限性,使得NOx 的排放不能达到令人满意的程度,为了进一步降低NOx 的

排放,必须对燃烧后的烟气进行脱硝处理。目前通行的烟气脱硝工艺大致可分为干法、半干法和湿法3 类。其中干法包括选择性非催化还原法( SNCR) 、选择性催化还原法(SCR) 、电子束联合脱硫脱硝法;半干法有活性炭联合脱硫脱硝法;湿法有臭氧氧化吸收法等。

在众多脱硝方法当中,SCR 脱硝工艺以其脱硝装置结构简单、无副产品、运行方便、可靠性高、脱硝效率高、一次投资相对较低等诸多优点,在日本和欧美得到了广泛的商业应用。

2 SCR 工艺

SCR 技术是在上世纪70 年代末和80 年代初首先由日本发展起来的,其后迅速在欧洲国家和美国得以

推广,其反应方程式如下:

SCR 装置主要由脱硝反应剂制备系统和反应器本体组成。通过向反应器内喷入脱硝反应剂N H3 ,将

NOx 还原为氮气。由于此还原反应对温度较为敏感,故需加入催化剂,以满足反应的温度要求,增强反应活性。

2.1 SCR 系统布置

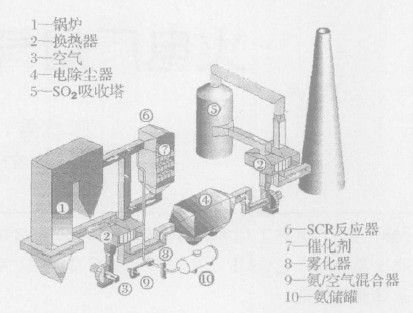

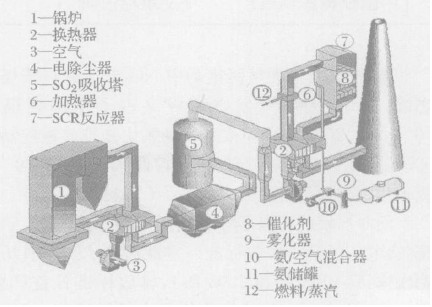

依据SCR 脱硝反应器相对于电除尘的安装位置,可将SCR 分为高含尘和低含尘两类(图1 、图2) 。

采用高含尘工艺时,SCR 反应器布置在省煤器和空气预热器(空预器) 之间。其优点是烟气温度高,满

足了催化剂活性要求;缺点是烟气中的飞灰含量高,对催化剂的防磨损和防堵塞的性能要求较高。对于低含尘工艺,SCR 布置在烟气脱硫系统( FGD) 之后、烟囱之前。此时虽然烟气中的飞灰含量大幅减少,但为了满足催化剂活性对反应温度的要求,需要安装蒸汽加热器和烟气换热器( GGH) ,系统复杂,投资增加,故一般选择高含尘工艺。

2.2 催化剂

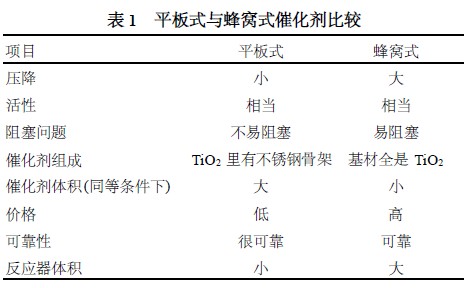

催化剂也称触媒,其材料一般以TiO2 为载体,并掺入V2O5 和WO3 等活性成分。催化剂的活性温度

范围从280 ℃~400 ℃不等。从结构上分类,催化剂有蜂窝式和板式两种,蜂窝式催化剂具有模块化、比表面积大、全部由活性材料构成的优点,而板式催化剂不易积灰,对高尘环境适应力强、压降低、比表面积小。两种型式的催化剂工艺都比较成熟、应用业绩良好。为了防止催化剂堵灰,一般在反应器内设置蒸汽吹灰系统。催化剂寿命一般大于16 000 h ,有些催化剂可以再生,但催化剂的更新费用或再生费用较为昂贵。

图1 SCR 高含尘工艺流程

图2 SCR 低含尘工艺流程

板式催化剂较蜂窝式便宜,但反应接触面积较蜂窝式小,故所需布置的催化剂的量更多,综合比较,二者总投资差别不大。

项目平板式蜂窝式压降小大活性相当相当阻塞问题不易阻塞易阻塞催化剂组成TiO2 里有不锈钢骨架基材全是TiO2催化剂体积(同等条件下) 大小价格低高可靠性很可靠可靠反应器体积小大。

2.3 制氨系统

在SCR 系统中,靠氨与NOx 反应达到脱硝的目的。稳定、可靠的氨系统在整个SCR 系统中是不可或

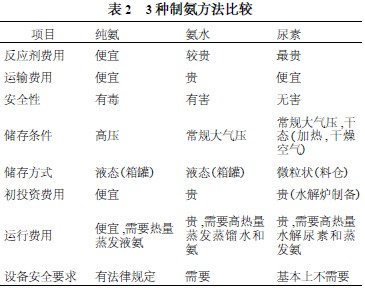

缺的。制氨一般有尿素、纯氨、氨水等3 种方法。

(1) 尿素法:典型的用尿素制氨的方法为即需制氨法(AOD) 。运输卡车把尿素卸到卸料仓,干尿素被

直接从卸料仓送入混合罐。尿素在混合罐中被搅拌器搅拌,以确保尿素的完全溶解,然后用循环泵将溶液抽出来。此过程不断重复,以维持尿素溶液存储罐的液位。从储罐里出来的溶液在进入水解槽之前要过滤,并要送入热交换器吸收热量。在水解槽中,尿素溶液首先通过蒸汽预热器加热到反应温度,然后与水反应生成氨和二氧化碳,反应式如下:

尿素制氨法安全无害,但系统复杂、设备占地大、初投资大,大量尿素的存储还存在潮解问题。

(2) 氨水制氨法:通常将25 %的氨水溶液(20 %~30 %) 置于存储罐中,然后通过加热装置使其蒸发,

形成氨气和水蒸汽。可以采用接触式蒸发器和喷淋式蒸发器。氨水法较纯氨更为安全,但其运输体积大,运输成本较纯氨高。

(3) 纯氨法:液氨由槽车运送到液氨贮槽,液氨贮槽输出的液氨在氨气蒸发器内经40 ℃左右的温水蒸发为氨气,并将氨气加热至常温后,送到氨气缓冲槽备用。缓冲槽的氨气经调压阀减压后,送入各机组的氨气/ 空气混合器中,与来自送风机的空气充分混合后,通过喷氨格栅(AIG) 之喷嘴喷人烟气中,与烟气混合后进入SCR 催化反应器。纯氨属于易燃易爆物品,必须有严格的安全保障和防火措施,其运输、存储涉及到国家和当地的法规及劳动卫生标准。

上述3 种物质消耗的比例为:纯氨:氨水(25 %) :尿素= 1 ∶4 ∶1. 9 。3 种制氨方法的比较见表2 。

由表2 可见,使用尿素制氨的方法最安全,但投资、运行总费用最高;纯氨的运行、投资费用最低,但安全性要求较高。氨水介于两者之间。

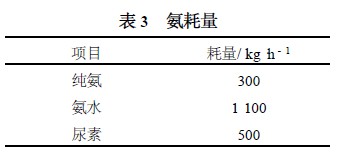

对于单机容量为600 MW 的燃煤机组,在省煤器出口NOx 浓度(标) 为500 mg/ m3 ,脱硝率为80 %的情

况下,脱硝剂耗量大致如表3 所示。

2.4 旁 路

设置SCR 旁路(从SCR 入口到SCR 出口) 有利有弊。若设置SCR 旁路,可以在锅炉低负荷时减少SCR催化剂的损耗,并且有利于SCR 的检修,但旁路增压挡板的密封问题和积灰问题严重,投资、运行和维护费用较高。是否设置SCR 旁路,主要依据锅炉冷起动的次数,若每年5~8 次,则无需旁路,否则,推荐设置旁路。

此外,关于从省煤器入口到SCR 入口的小旁路,其作用是当锅炉低负荷运行时,提高进入SCR 的烟气温度。这种省煤器旁路流量一般设计为锅炉ECR 工况下总烟气流量的10 % ,但设置省煤器旁路将减少省煤器吸热,影响锅炉主蒸汽温度和再热蒸汽温度。对于已投产的电站锅炉加装SCR ,此方案将改变锅炉的整体包覆、钢架、门孔布置等。另外,锅炉在低负荷时NOx 浓度相应较低,SCR 装置在低负荷时可以停止喷氨,仅作烟气通道使用。因此,对于很少低负荷运行的燃煤电站,可不用设置省煤器烟气调温旁路。

2.5 灰斗设置

在锅炉BMCR 工况下,省煤器出口烟气流速约为10 m/ s ,省煤器灰斗除灰占总灰量的5 %。SCR 反应

器内烟气流速约为(4~6) m/ s ,势必形成一定的积灰。为保证SCR 内催化剂的催化效果,在SCR 内配置的吹灰器将会把积灰吹入空预器。因此,在保留省煤器灰斗的基础上,应考虑在SCR 后布置灰斗。逃逸的氨(氨的逃逸率一般控制在3μL/ L 以下) 在230 ℃时与SO3 产生化学反应形成N H4 HSO4 ,N H4 HSO4 具有粘性,在空预器内会形成堵灰和腐蚀,SCR 灰斗的设置可以减少进入空预器内的灰量,对空预器的安全运行有利。

2.6 其 它

2.6.1 脱硝装置的预留

与脱硫系统相对独立的特点不同,脱硝装置与锅炉本体及炉后辅机的关联度较大,因此,已投产电站加

装SCR 脱硝装置主要存在以下问题。

(1) 空预器的更换。加装SCR 之后,N H3 与SO2反应生成粘结性强、腐蚀性强的化合物N H4 HSO4 ,为此,空预器必须针对N H4 HSO4 重新选材。

(2) SCR 的空间位置与SCR 载荷问题。高含尘工艺SCR 反应器布置在省煤器与空预器之间,一般没有安装SCR 之前,省煤器与空预器之间的空间位置较为紧凑,而SCR 反应器尺寸约为20 m ×10 m ×10 m ,重量约为1 000 t 。因此,需在炉后设置独立SCR 钢架,这就涉及到SCR 钢架与锅炉本体钢架的传力、锅炉本体钢架的斜撑调整和重新校核等问题。

(3) 引风机压头增大。加装SCR 之后,系统阻力约增加1. 5 kPa ,导致引风机需增加相应的压头。此

外,还存在烟道和电除尘器负压增加之后强度的重新校核问题。

2.6.2 投资

硫系统相比,脱硝系统相对较为简单,国外SCR 装置每千瓦投资大于相应的脱硫系统。脱硝装置的主要成本在于催化剂,催化剂价格约为(5 000~8 000) 美元/ m3 。总脱硝系统投资,因脱硝效率不同而异,初投资约为(30~45) 美元/ kW。

2.6.3 安装SCR之后的系统优化

设置脱硝装置之后,氮氧化物排放量与落地浓度均大幅降低,因此可以考虑取消脱硫系统中的重要部

件———烟气再热器( GGH) ,以降低初投资并减少今后电厂的运行费用。此外,在西方发达国家尤其是德国,烟气在脱硝、除尘和脱硫之后,所含污染物大幅降低,不少电厂取消了二百多米高的烟囱,取而代之的是利用循环水冷却塔排放烟气。实践证明,这种具有烟塔合一功能的冷却塔的热抬升高度及其烟气扩散效果与烟囱相当。

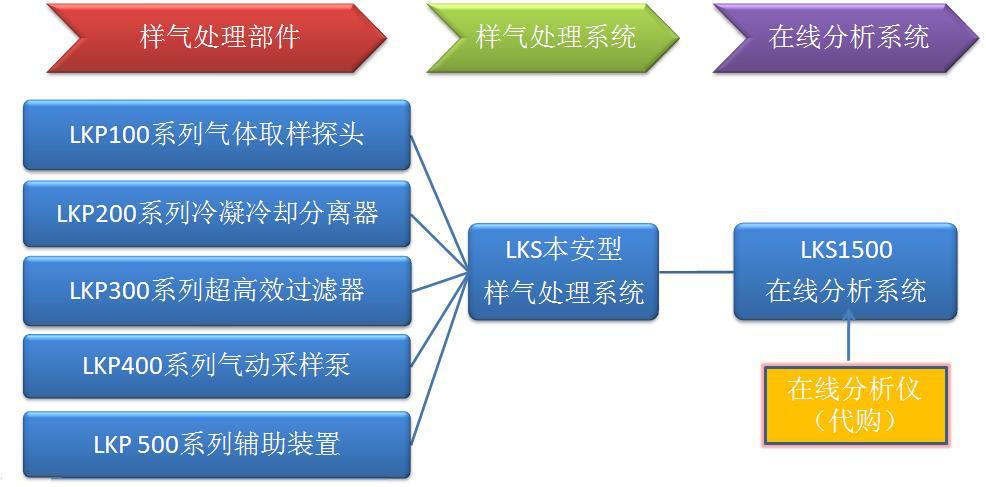

重庆凌卡产品体系结构

重庆凌卡公司已成功研发了1个系列3种型号的在线分析系统,1个系列2种型号的样气处理系统,5个系列29种型号的样气处理部件,初步形成在线气体分析样气处理新的技术体系。

样气处理部件配套推荐

气体取样探头:LKP102型次高温取样探头

组合式高效水冷却分离器:LKP201型气水分离器

膜式过滤器:LKP301型超高效膜式过滤器

气动采样泵: LKP401型气动采样泵

阀(美国 Swagelok):43Z/45Z五通切换阀

流量计:DK800-2/4/6F型流量计

| 感动 | 精品 | 一般 | 思考 | 点赞 | 支持 | 高兴 | 路过 |

- 还没有任何内容!