1 水泥生产在线气体分析技术概述

1.1 水泥在线分析系统的分类

根据水泥生产技术及其采用在线气体分析系统的目的,大致可分为三类:一是优化控制,二是安全监控,三是排放监测。属于水泥生产优化控制的有三种:一是旋转窑窑尾(即烟室),二是分解炉(即五节筒C5),三是预热器(即一节筒C1),前两种属于高温类,后一种属于中温类。

1.2 优化控制及高温系统的技术地位

拉法基公司是国际水泥行业的先驱龙头企业,主要产品就是水泥,其炉外分解法水泥生产工艺技术是国际领先的成熟技术。所谓“优化控制”就是将水泥生产工艺控制在最佳状态,以达到保证水泥质量、提高产量、节约能耗、降低成本以及保障生产设备安全、降低污染、减少排放等综合的技术、经济目的。

拉法基公司一贯坚定主张在旋转窑窑尾和分解炉处必须采用含高温取样探头的高温在线分析系统,以真正实现水泥生产的优化控制,否则就不能投入生产。如果只采用预热器(中温)一处的在线分析系统,就很难说它能实现哪怕是低水平的优化控制。

1.3 拉法基公司自1993年兼并收购北京怀柔第二水泥厂(500t/d)以来,一直坚持每条水泥生产线同时采用两套高温在线分析系统,哪怕是500t/d的小厂。怀柔水泥厂采用的是德国H&B公司(即现在的ABB公司)高温探头的国产分析系统,后来采用国产高温探头,总数已有数十套之多。

1.4 我国水泥行业曾经有一种幼稚的技术观点:认为水泥窑没有多大必要采用高温探头在线分析系统,或者即使采用也只用窑尾一套。采用的目的也是出于应付监管,短期即停运闲置也无所谓。如前所述,这样的技术观念是完全站不住脚的。

2 优化控制系统典型用户的技术参数

我们就近选择重庆市拉法基腾辉水泥有限公司作深入调研的典型用户,试图摸清在线分析系统长期连续运行的真实情况以及需要改进的局限和问题。该厂三套优化控制分析系统的技术参数如下表。

据

数

工 艺 点

样气温度

粉尘浓度

测 量 组 分

(括号内为显示典型值)

窑 尾

0~1%CO 0~10%O2 0~3000ppmNO

(接近0%) (3%) (750ppm)

分解炉

0~2%CO 0~10%O2 0~3000ppmNO

(0.01%) (1.5%) (750ppm)

预热器

0~3%CO 0~21%O2 0~2000ppmNO

三工艺点的粉尘浓度比较,相差10~20倍

拉法基腾辉水泥有限公司距离古战场合川钓鱼城不远,加之靠近嘉陵江,有矿山,有高速公路相通,为3200t/d规模,生产比较正常。燃料为高硫煤,所以SO2含量高,腐蚀十分严重,给在线分析系统的长期连续运行造成了极大困难。

3 在线分析系统连续工程应用的基本情况

3.1 投运经过

三套系统为2005年8月出厂产品,两套高温分析系统(连同干法高温取样探头系统)是川分产品,预热器分析系统是西克·麦哈克公司产品SMC-904M-T。

三套系统于2006年6月投运成功,至今进入第四个年度,这为探讨在线分析系统长期运行及其寿命周期是个很不错的工程样本。

3.2 系统运行状态

窑尾高温在线分析系统

(1)3.5米的高温探头管使用寿命约1年半左右,探头管未曾更换过新的部件,但采用局部修理方式维修过三次。

(2)高温探头管故障原因,主要是物料和气氛中的腐蚀性物质在探头管前端(小头)造成严重的物料结皮,抽出维护清除结皮时,造成探头管的金属材质损伤和剥落,加之使用过程中的物料块重压和物料冲刷磨损,最终造成探头管穿口漏水,发生过两次。

探头管还发生过一次小头弯曲故障,原因是停电引起循环水中断,在半小时的水箱应急供应时间内,未及时去人工手动操作拉出探头,本质上属于维护疏忽所致。

(3)高温探头的电加热器为200W、180℃(设计值),无恒温控制,未发生过故障,但出现过电源接线因温度高老化的问题。

(4)高温探头过滤器的反吹周期是15分钟(曾改短为5分钟左右),反吹管为Φ14×Φ11高压橡胶管,贮气瓶距离探头仅1米远,反吹效果很好,能满足高温高粉尘恶劣条件下无堵塞连续取样的要求。

(5)取样管线无电伴热,是与从高温探头出来的冷却水管(+85℃)并行,起到伴热的作用。

(6)窑尾的分析仪器采用ABB公司进口产品,因样气中SO2的严重腐蚀,运行1年后,磁力机械式O2模块吊哑铃的张丝被腐蚀断而损坏,更换费用很高。

(7)窑尾那套系统有除去样气中SO2的技术设计,就是用小流量的蠕动泵(100ml/min)往样气中加3%的双氧水(H2O2)溶液。但是在分析仪器柜中(包括分析仪的氧模块)仍然有较严重的SO2腐蚀。

这可以加大双氧水的浓度予以解决,例如浓度增大到10%左右。

(8)进口压缩机式样气冷凝器的单路热交换器组件(玻璃材质)运行3年后损坏,更换雪迪龙公司的双路热交换组件后继续使用,显示温度为5℃。

(9)隔膜式抽气泵,运行两年后损坏,更换过1次。

(10)窑尾系统另一个很大的问题是样气冷凝器后仍然出现很明显的水雾和冷凝水。曾用硅胶干燥器处置,但因其吸附NO,严重影响NO的检测准确度而放弃,最终采用两个气水分离器串联应付着用。

(11)高温探头之后的样气管线和其它样气处理部件均未发现有粉尘污染。由此看来超微孔SiC高效过滤器(0.3um)过滤高达2000g/m3的高粉尘的确十分有效和到位。

(12)报警式膜式过滤器虽然未见粉尘污染,但滤腔有水雾和水珠,过滤膜片严重浸湿,约两个月更换膜片1次。

(13)因分析柜部分的SO2腐蚀很严重,所有部件都要认真考虑防腐蚀技术问题,低标准的耐腐蚀材料应尽量避免采用。

样气处理部件的硅橡胶密封垫圈,因不耐SO2腐蚀而老化裂纹漏气,甚至不如普通的优质橡胶垫圈。

(14)探头过滤器一直应用正常,仅有一次调试反吹时,因0.6MPa压缩空气闭气发生破裂而更换。

(15)窑尾系统的样气条件及应用条件最苛刻和困难,对维护、维修的技术要求也更高,SO2腐蚀问题很突出。经过努力,本套至今仍然能继续坚持连续运行。

分解炉高温在线分析系统

(1)2.5米长的高温探头管虽然也处于高温、高粉尘的样气条件,但SO2腐蚀并不严重,是三套中SO2腐蚀最小的,为系统的长期连续运行,客观上创造了有利条件。

分解炉高温探头管长期连续运行,原则上没有问题。曾发生过1次探头管的内管(即样气管)堵塞,维护起来较困难。可见样气取样管的内径不宜太小,本套设计为Φ16。

(2)分解炉高温探头过滤器的反吹周期是20分钟,有必要缩短至15分钟以内为好。

(3)分解炉系统的抽气泵运行3年多以来,最近更换过泵膜片1次。

(4)分解炉系统的后级膜式过滤器膜片很干净,也无水雾、水珠的问题,差不多两年才换1次膜片,很放心。

(5)探头过滤虽然出现过堵的问题,但从未发生损坏,也没有更换过,也就是说使用寿命至少3年多。

(6)分解炉在线分析系统未出现过其它任何故障和问题。用户评价“基本上是免维护状态下长期连续运行”。

预热器在线分析系统

(1)取样探头(BF9800型)的过滤器加热显示温度102℃,且有恒温控制盒。这个温度明显过低,技术上不正确,探头过滤器呈湿润状态也证实了这一判断。

(2)探头过滤器是纤维材质,过滤精度可能是5um,尺寸为Φ30×Φ16×82。使用寿命短,两个月左右更换1次,换下来的过滤器的内外明显被污染,并呈湿润状态,堵塞更换的原因是粉尘和冷凝水的双重原因。

(3)电伴热取样管线的保温层质量不太好,很容易破损。电伴热带的质量更成问题,投运时正常,不到半年逐渐出现故障现象,伴热温度上不去,手摸电伴热带仅有微热感觉, 米长的电伴热功率实测为 W,平均 W/m。

(4)探头过滤器的反吹扫控制在分析柜中,距离长至 米,反吹管线直径Φ8×1,反吹周期20分钟,反吹效果不好,虽然样气粉尘浓度仅为其它两套的1/10~1/20,加之过滤精度相当低,是SiC材质的1/17,过滤器仍然很易发生堵塞。

(5)第二级过滤器仍是相同的纤维过滤芯,仍然容易堵塞和有湿润,更换周期是半年1次,说明样气粉尘通过了探头过滤器,对第二级过滤造成了危害,第二级过滤芯的浸湿也反映出取样管线的电伴热不到位。

(6)今年一次性购买过滤芯备件30件,可见用户对过滤芯堵塞很担心。

(7)抽气泵故障频繁,已经更换5个,平均寿命7个月左右。这间接说明粉尘通过了第二级过滤器,给后面的样气处理部件造成严重危害,当然几天或几周的周期内还不至于发现和判断。

(8)YL-4型双路压缩机式样气冷凝器经常因为粉尘等污染,有堵塞的危险,需要清理维护,大约半年就要清理维护1次。再次说明样气中的粉尘通过探头过滤器、第二级过滤器、抽气泵,进一步来到了样气冷凝器并造成了危害和较为困难的维护量。

(9)样气冷凝器也不太可能是粉尘的“下放定居”之所,必然对最终端的分析仪也有威胁,用户在抽气泵前和分析仪前各串接了1个一次性过滤器(Φ40左右),以作为保护性措施,避免粉尘对分析仪可能产生的危害。

(10)西克的分析仪质量及运行状态都比较好。

(11)样气冷凝器的除水并不理想,其后面在原设计中就有一个气水分离器,后来又增加串接了一个气水分离器,以期解决得彻底些。

(12)预热器样气的SO2腐蚀虽然低于窑尾,但仍然很严重。冷凝器下排冷凝水采用电磁阀(有可能不是防腐型的),运行两个月后就发生漏气故障,后改变成针形阀小开度排水,勉强维持运行。

(13)该系统的气路流程可能欠妥,例如抽气泵在冷凝器之前,这增加了抽气泵发生故障的危险。

(14)如果用电伴热带给探头加热,很可能也会很快发生伴热带失常,加热温度达不到设计要求。

(15)样气处理系统在分析柜中的布局显得零乱,气动球阀和电磁阀全部安装在分析柜的底部位置,故障又多,维修操作极为不方便。

(16)预热器在线分析系统是三套优化控制系统中取样难度最低的,当然SO2腐蚀性大要高度重视。预热器在线分析系统三套中整改程度最大、故障最频繁、维护量最大和运行状态较差的。

4 系统运行状态的技术讨论及初步评价意见

4.1 炉窑在线分析系统长期连续运行的三大技术难题,不外乎是过滤除尘、冷凝除湿和防腐蚀(主要是SO2腐蚀)。

4.2 过滤除尘也有相当成熟的成套性技术,哪怕像水泥窑尾

4.3 取样探头用高um级别(例如本例中的5um)过滤器是行不通的,而且遗害无穷(正如本例中的预热器系统),北京凯尔公司的CEMS系统在低粉尘样气条件应用(100mg/m3左右),探头后面的取样管线和部件都出现粉尘污染现象。杭州聚光在泸天化的CEMS系统在投运半年后就停用,大概和此有很大关系。5um的过滤器称为高精度,实在名不符实。

4.4 取样探头超微孔SiC高效过滤器过滤面积是

4.5 压缩机式双路冷凝器的除湿效果并未真正达到预期目标,说明冷凝器出口的样气温度不能看作就是样气的露点,真正深层次的原因及其应对措施,值得今后深入探讨,是个技术悬念。项目订货时的样气含水量信息很重要。

4.6 项目订货时,样气的腐蚀性信息也很重要,因为它必须纳入系统的技术设计。同样也在水泥厂,煤磨袋收尘分析系统也将面对样气腐蚀性问题。这些都是燃料煤的“高硫”惹的祸。

4.7 重庆凌卡公司在开发样气处理技术时,大胆地向前推进了一步,0.3umSiC过滤器的完全疏水特性,0.05um超高效过滤膜片的阻止、拦截微细液雾的疏水功能以及自吹扫专利技术设计,可看作为样气“除尘”、“除湿”技术手段或基础技术的加强。

4.8 系统的协调运行和少维护是系统设计始终不渝的追求目标,像预热器系统那样1年更换8个过滤芯,维护量和后期连续不断的维护成本肯定会成为不受用户欢迎的负担。而像分解炉分析系统那样的“基本上免维护”,实在难能可贵。

4.9 在线分析系统面临持续改进和创新的艰巨任务,并有力说明“样气处理系统技术是在线分析系统的核心和关键技术”。

5 关于在线分析系统寿命周期的猜想

5.1 在线分析仪器专业技术委员会黄步余主任在本专业第二届国际论坛上提出分析系统15年寿命周期的工程技术命题,值得专业人士高度重视和努力。

5.2 我们同拉法基腾辉水泥有限公司的谢工程师探讨了这个命题,他以一个工程实践者身份站在用户的立场发表看法,应该不会有夸大益美之嫌。他说:“在过滤除尘、冷凝除湿和防腐蚀的系统设计都到位的前提下,加之维护、维修跟得上,窑尾分析系统5年的寿命周期、分解炉分析系统10年的寿命周期没什么问题。”

5.3 鼓舞和期待

谢工的话的确很鼓舞人:首先是少维护,甚至接近免维护也有范例;另一方面10年寿命周期已经靠近15年方向,该属同级别的时间周期;加之当前的先进技术还尚未被充分利用,未来的努力方向也大致明确。

那就让我们向在线分析系统15年寿命周期的技术方向前行吧。

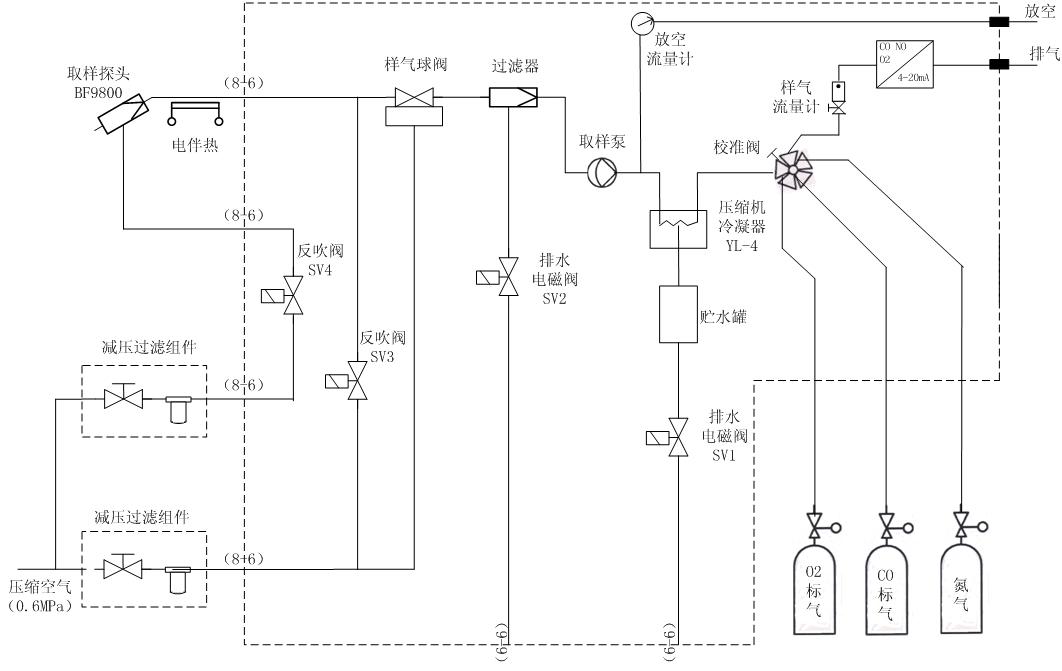

附:西克预热器分析系统示意图

| 感动 | 精品 | 一般 | 思考 | 点赞 | 支持 | 高兴 | 路过 |

- 还没有任何内容!